通孔回流焊接工艺DFM设计及工艺要求

发布时间:

2022-04-30 14:20

来源:

新华网

我的报告主要分为6个部分,前三个部分主要探讨通孔回流工艺对可制造性设计的要求,后三个部分主要讲的是通孔回流焊接工艺在技术方面的要求及挑战。

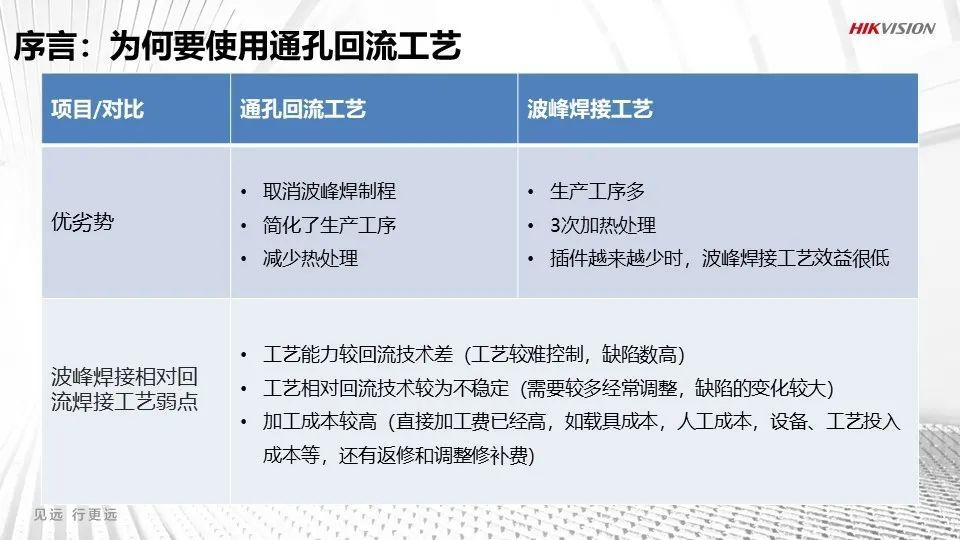

首先,我们先了解一下什么是通孔回流工艺,为什么要使用通孔回流焊接工艺?通孔回流焊接工艺就是使用回流焊接技术来装配通孔元件和异型元件的过程,在导入通孔回流之前,针对通孔元件和异型元件,大部分都是采用波峰焊、选择焊、手工焊来完成。图表中我们将通孔回流工艺与波峰焊工艺进行了对比,在优劣势方面,通孔回流焊接工艺是一次成型,取消了波峰焊接的制程;第二,简化了生产工序,减少了波峰焊线的成本投入;第三,减少了 PCB的热处理次数,正常的话,通孔回流只需要B/T两面的热处理工艺,而波峰焊工艺的生产工序比较多,在SMT生产完了后会搬运至插件线,再进行一次焊接,它需要进行三次加热处理;根据目前的表面贴装趋势,插件越来越少,波峰焊的效率已经很低了。我们来看看波峰焊相对回流焊的弱点:第一是工艺能力较回流而言更差,波峰焊品质较难控制,缺陷数多,在波峰焊后需要进行修补;第二是波峰焊焊接过程不稳定,经常需要进行调试,缺陷的变化也比较大,容易在加锡或是生产过程中出现不稳定的状况,而回流焊只需要将回流焊接的参数调整后,整个回流过程都比较稳定;第三是加工成本更高,波峰焊增加了线体加工的费用成本、载具成本、人工成本、设备成本、工艺投入成本,还有返修成本;最后,由于当前智能制造正在快速发展,波峰焊不论是从自动化水平还是从经济角度出发进行衡量,与回流焊之间的差距都比较大。

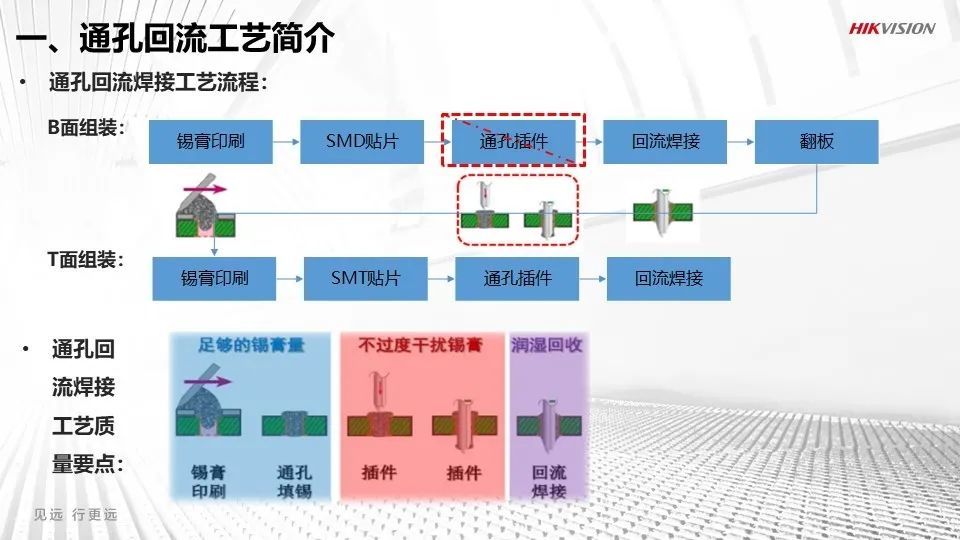

当前,通孔回流焊接工艺是发展得比较成熟的工艺,许多产品在B/T面上均进行了布局,接下来我将对通孔回流焊接工艺的流程进行简单介绍。首先从B面开始组装,先经过锡膏印刷,完成表面及通孔的填锡,再经过表面贴装,插件,基本上很多产品的插件都是布局在TOP面,但目前也有些产品在B面布局了通孔元件,在B面布局插件需重点关注锡量及引脚的长度,我后面会讲到相关的设计和工艺要求,完成贴片和插件后,进入回流焊一次成型,回流完了以后再翻板完成T面的整个工艺的焊接,那要做好通孔焊接、确保工艺质量,需要注意的要点有哪些呢?第一是需要足够的锡膏量,满足通孔焊接的焊锡品质要求、填充量;第二就是不过度地干扰锡膏,通孔插件后锡膏不会产生滴落缺失的情况;第三就是润湿回收,通孔回流焊接后,锡膏能够很好地回收回来。要做好通孔回流焊接,工艺质量的要点就是需要足够的锡膏量,同时保持住焊锡,那如何能做到呢?我们第二节将进行详细介绍。

接下来要介绍的是通孔回流焊接在可制造性设计方面的要求,在可制造性方面,至少需要包括器件的评估选择、PCB材料和厚度的选择、PCB通孔及孔环的设计、钢网厚度及开口设计等。首先介绍的是通孔回流焊对器件的要求,至少需要包含如下5个方面的评估:第一是器件引脚的要求;第二是器件结构的要求;第三是器件插装的要求;第四是器件耐热性的要求;第五是器件可焊性的要求。

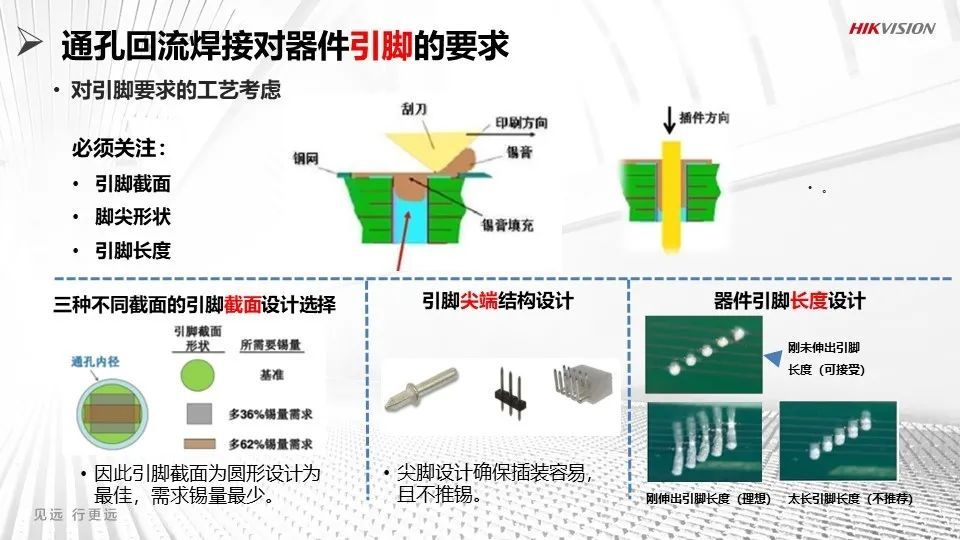

通孔回流焊对器件引脚的要求,首先看上图中的印刷及通孔插件过程,印刷后,锡膏孔内填充量大约在1/3,但在插件后,插件引脚会带动锡膏渗透通孔;因此要保证锡膏能够填满通孔,且锡膏不会被推走,那么对器件必须要关注以下三个方面:第一是器件引脚的截面;第二是脚尖的形状;第三是引脚的长度。

关于引脚截面的设计,对比三种不同的引脚截面设计可知,同样的通孔内径条件下,引脚截面为圆形的设计是最佳的,采用方形的设计,需要多36%的锡膏量,如果是采用扁平长方形的结构设计,需要多60%的锡膏量,同样的通孔内径,选择圆形的设计是最好的;至于引脚尖端的结构设计,通孔回流焊接要求通孔和引脚之间的间隙要小,因此引脚尖端锥形倒角对于插件而言十分重要,尖脚设计确保了插装容易而且不推锡;关于引脚长度的设计,引脚长度设计是通孔回流焊接关键的一个因素。

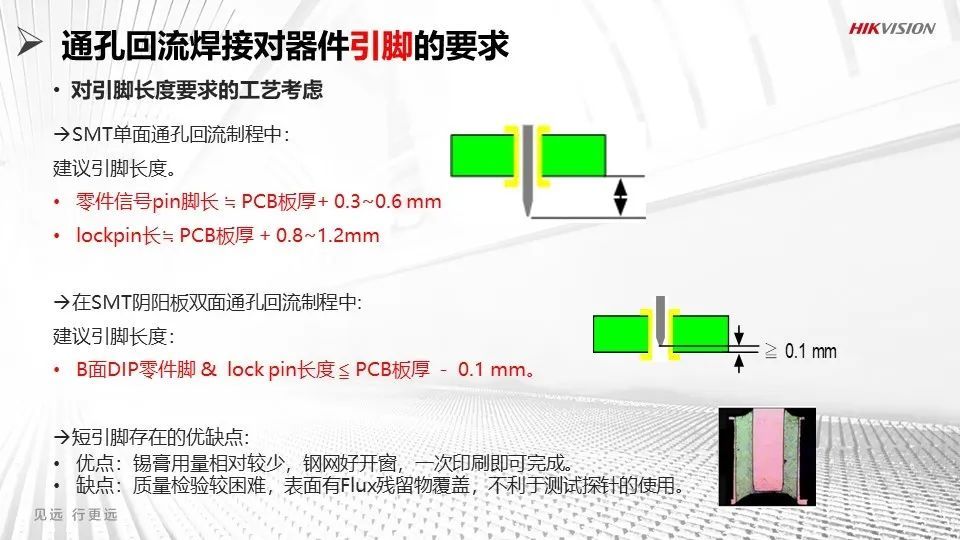

接下来重点介绍引脚长度的设计要求,在SMT单面通孔回流制程中,建议引脚信号pin脚长约等于PCB板厚度加0.3~0.6mm,即引脚伸出板面的长度在0.3~0.6mm,lock pin的长度约等于PCB板厚加0.8~1.2毫米,为什么建议固定pin比信号pin要长0.5mm左右呢?主要是为了有利于插件的导向,预防信号pin跪脚等问题。通孔回流工艺控制脚长主要目的是引脚太长,会把锡膏推出太远,而且脱落,导致无法润湿和回收,导致孔内的填充量不足;第二是额外的长度也会占用锡膏量,在SMT的阴阳板的双面,通孔回流焊接制程中,建议引脚长度,B面的DIP零件脚和lock pin长度均要小于等于PCB板厚减0.1mm以上,B面的通孔回流焊接器件不能超出PCB的板面,突出板面,会导致第二面无法完成印刷,如果是跟PCB板面刚好,孔内的助焊剂也会渗入到第二面面,同样产生印刷不良的问题,同时,引脚不能太短,必须占用通孔80%以上,对于短引脚,目前存在的优缺点如下:第一,优点方面,锡膏量占用相对较少,钢网好开窗,缺点的话也比较明显,质量检验是比较困难的,对于触脚的检验,第二,Flux助焊剂会残留在PCB表面,不利于测试探针的使用,会导致误判。

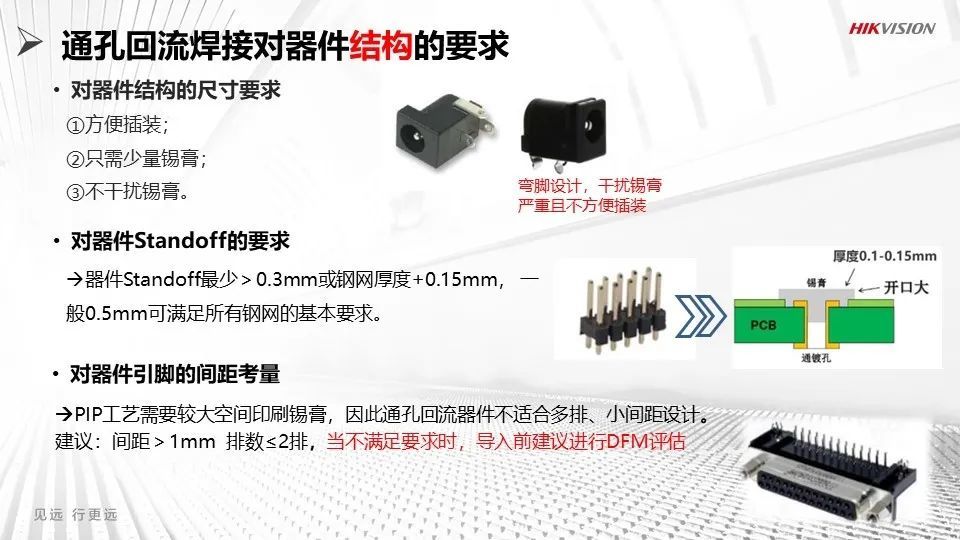

接下来讲的是通孔回流焊对器件结构的要求,对器件结构的要求主要有三个方面,首先是对器件结构的尺寸要求:①方便插装,②只需要较少量的锡膏,前面讲到了,针对器件不同引脚的设计,锡膏的需要量是相对较少的;③不干扰锡膏,右图展示的采用弯脚设计,对锡膏的干扰就比较严重,它第一个对自动化插件的影响比较大,第二是弯脚设计会将孔内的锡膏推出,导致锡孔内的填充量不足。

其次是对器件Stand off的要求,就是器件的悬空高度,器件的Stand off最少要>0.3mm,或者钢网厚度+0.15mm,一般情况下,0.5mm可满足所有钢网的基本要求,设定器件Stand off的主要目的就是防止器件本体压锡的问题,它可能会造成锡珠、短路、空洞、透锡困难等问题。

第三是对器件引脚间距的考量,PIP工艺需要较大的印刷锡膏量,因此通孔回流焊不适合多排和小间距的设计,建议间距>1mm,排数小于两排,但不满足这个要求的时候,建议进行可制造性设计的评估和工艺评估,间距不足的问题,钢网开孔无法满足孔内锡膏量的要求,目前做的最小通孔器件是0.5mm,典型的器件有Type C类USB,高清等器件,经常采用的是双面上锡供应。

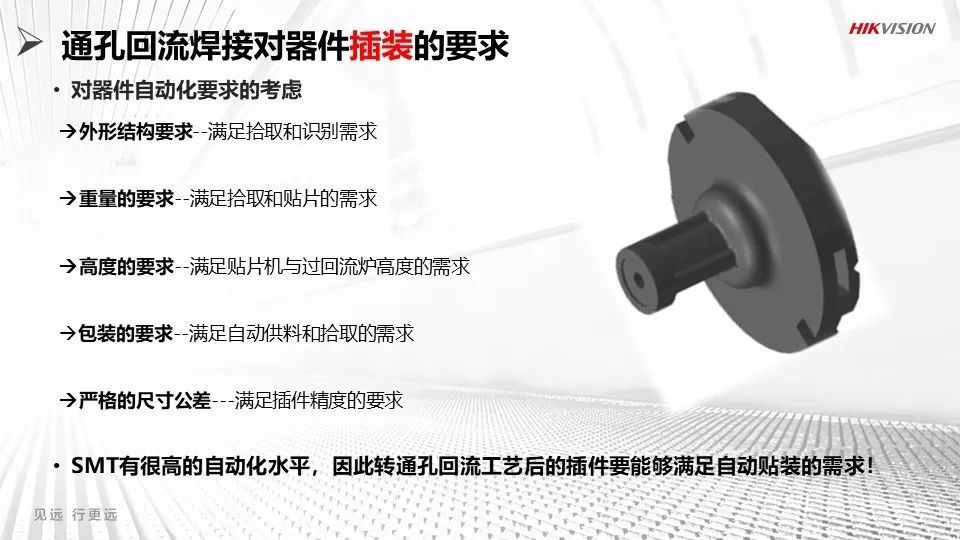

通孔回流焊对器件插装的要求,主要是基于对器件自动化的考虑,主要包括下面5个方面:

第一是外形结构的要求,要满足拾取和识别的需求;第二是重量的要求,不能超出设备的限度;第三是高度的要求,要满足贴片机和回流炉的限高;第四是包装的要求,能够自动供料和拾取;第五是严格的尺寸公差,要满足插件的精度。在识别上面,要求上表面平整有足够的吸取空间。第二个就是有适合的自动供料,包装一般都选用卷装,其次是推盘,第三是外形结构,重量方面不能超高超重。关于识别方面的要求,第一是否有足够的关系反差,可用于抓取特征点和融合点用于器件定位,这边一般是对引脚和本体的特定点进行抓取,进行影像识别。

第三个部分对贴装方面的要求,贴装方面,对插装的精度要求较高,第一是要考虑器件尺寸和PCB的主设计组合公差;第二,定位度和引角的位置公差;第三是引脚垂直度,就是形状公差,引脚的垂直度,一般建议是小于0.1,因为通孔回流焊接和PCB的孔隙一般在0.1~0.2左右,对贴片方面的话,还有一个需要器件有较小的插动力,就是器件和PCB不能存在干涉,同时对通孔回流器件的话,对设备要求要既能满足贴片又能满足插件,它的基本要求的话,第一个就是对设备的基本要求,第一个要可拾取异型元件,第二个就是设备有处理大和重器件的能力,第三就是插装力和插装速度能够得到很好的控制,第四是能识别变形引脚的能力,这是对设备评估的基本考量。

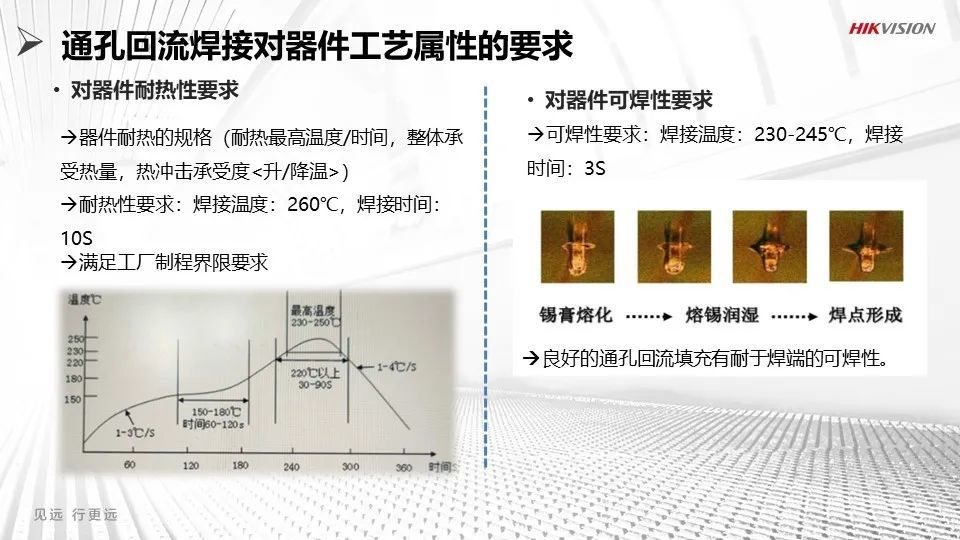

接下来讲的是通孔回流焊对器件耐热性的要求,一般器件焊接温度在260度,焊接时间是10秒左右,且要满足工厂的制程界限,在做DFM设计和工艺评估的时候,需要提前进行考量。

第二部分就是对器件可焊性的要求,可焊的要求就是焊接温度在230~245度,焊接时间3秒,要保证良好的通孔回流填充的话,有耐于对器件焊端的可焊性。

通过前面的讲解和介绍,通孔回流焊接对器件的要求总结大概有6个方面的考量,第一就是材料要有耐热,满足耐热要求;第二就是适合自动贴装,因为手动插装的话,对锡膏有干扰,像不同的人对锡膏的干扰也不一样,第三就是要有足够的Stand off,避免压锡,第四个是有足够的空间印刷,满足通孔填充的要求,第五个就是良好的润湿性,器件的焊端引脚具有可焊性,第六是引脚设计要符合通孔回流的工艺。

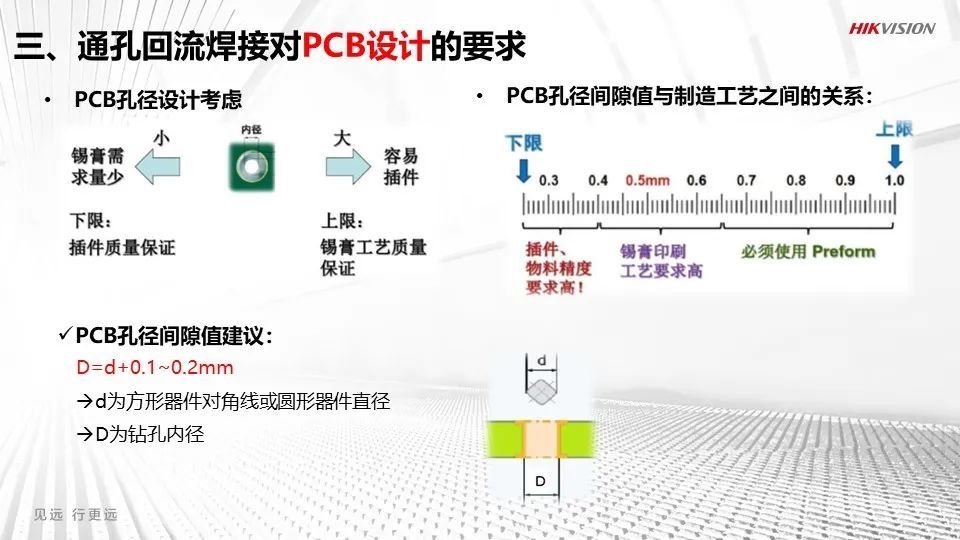

接下来讲关于通孔回流焊接对PCB设计的要求,先来看一下PCB孔径的要求,PCB孔径的大小与锡膏需求量成正比,孔径越大,越容易插件,但需求的锡膏量就会越多,相反空间越小,插件越困难,对器件的要求就会越高。从第二幅图可以看出,PCB孔径间隙的要求,间隙越小的话,对插件物料的精度要求是越来越高,但如果孔距做得过大的话,间隙越大,对锡膏印刷工艺的要求会更高。

因此针对PCB孔径,设计要求需结合器件及工厂水平进行综合评估,一般建议PCB孔径值等于引脚直径或者是方形设计引脚的对角线加0.1~0.24,这是最理想的状态。如果器件精度满足要求,间隙越小越好,基本上可以做到0.1mm间隙,但同时也需要考虑组合的公差,比如PCB通孔中心位置的精度,PCB通孔孔径的精度,引脚中心位置的精度,自动插件定位的精度,最终D(钻孔内径)等于引脚的直径加上各公差平方和的平方根。

通孔回流焊接对PCB设计的要求,首先是对PCB镀层的考虑;常见的PCB表面处理工艺有OSP,化学成金,电镀金,化学镍钯、浸金等,而通孔回流工艺最常用的一般是OSP和镀金板,这是消费电子的主流选择,喷锡板使用较少,原因是喷锡板的孔径不好控制,孔内容易残锡,在热风等平的时候,很难达到表面的光滑度,所以说一般不推荐,浸锡和浸银的表面处理工艺,它对包装程度的要求更高,性价比更低,而且浸锡工艺,在焊接工作中容易产生锡须,带来可靠性的问题,因此运用得较少。

第二是对PCB铜环设计的要求,手工焊和波峰焊工艺,希望通孔越大越好,但是从锡膏需要填充量的角度去考虑的话,希望越小越好,一般的话设计的话都是0.25mm的环宽要求,它主要考虑的因素,第一是电性的要求,要满足电流容量,第二是PCB制造的要求,第三是机械强度的要求,以及PCB留空区要求,PCB留空区的要求至少要保证所有的引线开口都有绿漆覆盖,避免印刷后锡膏受到干扰,无法回收产生不良,尤其是通接孔、Via孔,如果涂孔不平的话,会造成锡膏无法回收,在同接孔/Via孔位置形成锡珠,造成孔内锡须的一些问题,从而引起PIP填充孔不满足要求。

图中是关于PCB表面工艺优缺点做的一些调研报告,仅供大家参考。

前面讲了通孔回流焊接对可制造性设计的要求,下面一起来看一下对工艺的要求和挑战有哪些。下面进入第四部分,通孔回流焊接对锡膏印刷的要求;通孔焊点相比表贴焊点需要多倍的锡量需求,而锡膏中只有一半的体积是金属成分,如何保证通孔焊接的锡量需求?常见的方法:①刮刀型号和参数的选择,在刮刀型号上使用较小的刮刀角度,比如45度的刮刀,可增加通孔孔内的填充量,但要注意密间距的元件,刮刀角度越小,越容易短路(尤其是0.4pitch到0.35pitch的元件)。在参数方面可采用较慢的印刷速度和增加刮刀的压力来改善其填充量。

第二个是阶梯钢网设计和扩大钢网开口,通过局部加厚或增加钢网开孔面积来增加锡量,但此方法往往受布局空间限制和影响,以及开口够大,锡膏无法回收的问题。同时刮刀接触钢网会导致刮刀和钢网的磨损增加,钢网成本会增加一倍。第三个是预成型的焊料,图中是通过采用贴片机贴固态焊料来增加锡料。第四个就是二次上锡和点锡技术,两次印刷及点锡技术的话,均需要投入额外的设备投入,且工艺不稳定,一般很少采用。

最后就是双面点锡,双面焊锡的工艺,就是解决钢网开孔过大,而且钢网开孔空间布局的问题。常见的通孔器件有三种布局,第一个就是单面板或者单次回流,第二个就是在BOT面布局通用元件,第三个就是TOP面布局通孔元件,往往存在就是既有BOT通孔元件,也有TOP面通孔元件的这种情况。第一种这种更适合就是单面板或者单次回流工艺这种最适合双面的焊锡工艺,无论BOT面预上锡还是TOP面补锡都没有过多的限制,只需要一面保留排气孔即可。第二个就是BOT面通孔元件,这种限制是比较大的。一是要保证BOT面的锡量控制,锡膏过多会流入造成Top面印刷短路或者是钢网的报废风险;过少的话,它的填充量又不足,二次回焊,还有脱落的风险。因此经常针对BOT面的通孔元件,经常会搭配点胶或者载具支撑的工艺。同时第二面的话补锡排气孔设计要求也相对较高,很容易造成封孔,导致孔内的空气无法排除会形成焊接后形成空洞的现象。第三种的是TOP面通孔元件,TOP面通孔元件常的是会在BOT面进行预算期,但是上锡的量较少,不能堵孔。上锡主要还是以第二面TOP面为主。

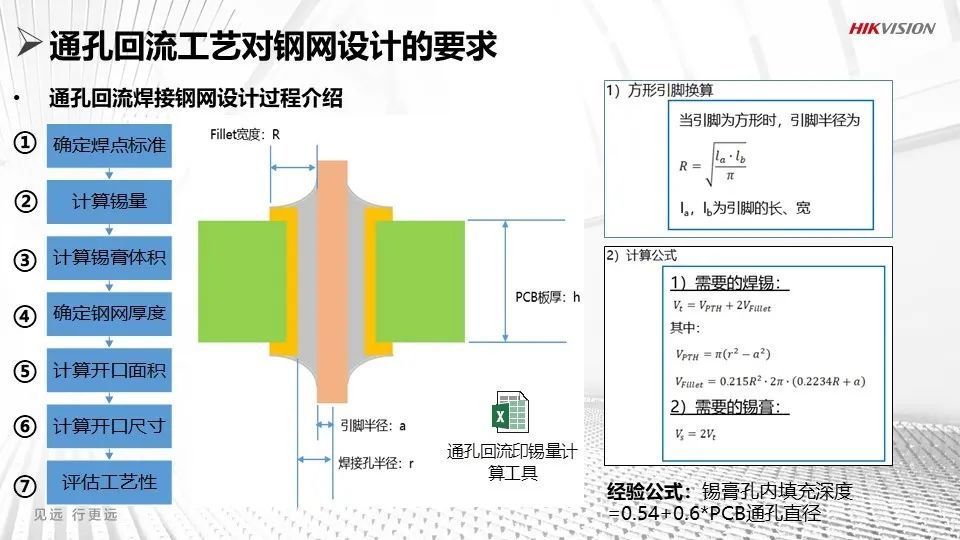

通孔回流工艺对钢网设计的要求,要确保通孔回流焊接印刷的锡量要求,钢网开孔设计是中比较重要的一个环节。接下来介绍一下钢网开孔设计的一个过程。首先的话就是要确定焊点标准,它的填充要求是100%的要求,还是75%的要求,确定了焊点的标准过后,计算出需求的锡量,锡量的计算公式就是孔内的填充量+两侧爬锡高度的体积,计算出锡膏的锡量的体积后,第三步就是根据锡膏金属含量计算出锡膏的体积。

目前使用的锡膏体积比(合金成分与助焊剂基本上是1:1),因此在计算锡膏体积时,一般等于两倍的焊锡体积,但是在计算锡膏体积的时候,往往会忽略掉孔内的锡膏的填充量,导致钢网开孔尺寸不符合实际。这儿有一个经验公式,仅作为一个参考;这之间因为存在着刮刀、参数设定、设备等的一些变量,每个工厂需要根据自己的工厂的实际条件,研制出符合自己工厂的工艺。确定锡膏体积之后,第四步就是根据工艺特性要求,决定钢网的开孔厚度是多少。第5步是厚度确定过后,计算出开口面积,开口面积计算出来过后,第6步就是根据钢网开孔的形状,计算出钢网开孔的尺寸,是圆形设计还是方形设计的尺寸。计算出开口尺寸之后,最后还要评估印刷及回流焊接的工艺性,印刷会不会短路,回流后锡膏能否回收回来的问题。往往增加锡膏量,最好是通过钢网厚度来解决,因为增加钢网开口面积的话,往往会受到空间限制。第二开孔过大会回收不回来,附件EXCEL是针对目前通孔器件开孔的常用计算公式,只需要输入引脚半径,焊接孔半径,还有就是填充宽度,钢网的厚度,就能计算出开孔长宽或者是开孔半径。

接下来是钢网开孔形状的介绍。一般而言为了达到填充量的话,钢网均需要外扩,但是要注意外扩的地方不能被元件压住,避免锡膏回收不回来,形成锡珠的情况。钢网的外扩量需要根据PCB的厚度,钢网的厚度,还有就是孔内引脚间隙等因素进行决定。

图中是为了达到通孔的焊锡填充量,常见的一些异型开孔形状,第一个是双排开孔的形状,常常会利用中间的一些空间来考虑开孔形状,来达到锡量的要求。但需要关注的是印刷后的间距是否能够满足需求,如果太小的话,印刷过后它很容易产生短路,且过炉后回收不回来,造成底部引脚之间形成短路的品质风险。

因此当钢网在0.13~0.15mm之间的间距建议,要>0.3mm的安全间距,同时需要考虑锡膏在回流的时候能否回收回来,下面VGA器件钢网开口设计,为了达到足够的锡膏填充量,已经扩到上一排,在通孔回流的时候需要考虑能不能回收的回来。

第二个是当出现3排或者以上的器件时,中间这一排的片经常会发现开孔空间不足的问题,常常可以采用增加贴装预锡来满足锡量的需求,当然如果是满足质量要求的情况下,也可适当降低填充要求。

第三,就是在双面PIP的工艺中,第一面插件只是经常会采用预上锡进行插件,再在第二面进行补锡,第一面预上锡需注意过回焊炉后,锡量和助焊剂不可溢出到第二面,否则在第二面印刷时产生品质的风险。同时在第二面补锡时,需要增开排气孔,不然的话在焊接过后中间会形成很多空洞,导致填充量和机械强度不满足要求的情况。

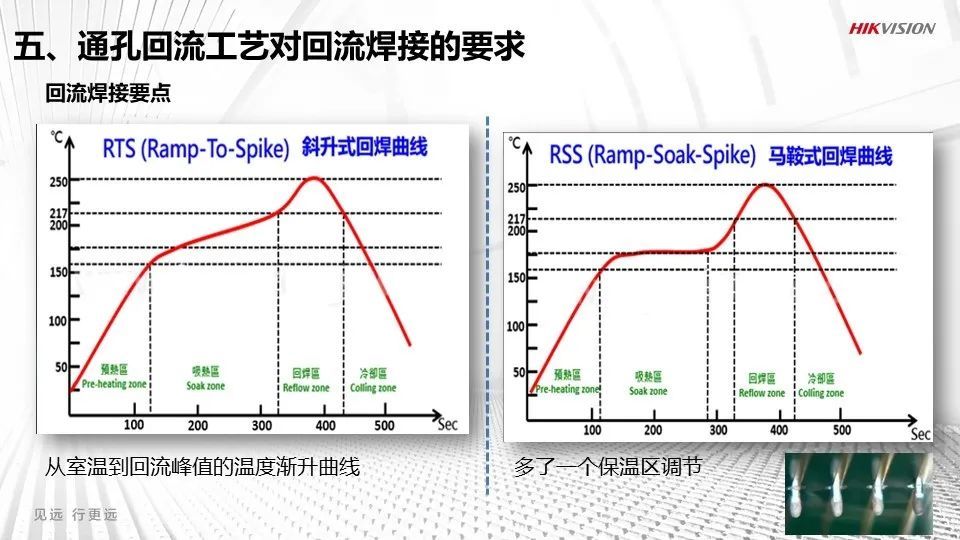

通孔回流工艺对回流焊接的要求。常用的有两种炉温曲线,第一个是斜升式,第二个是马鞍式。通孔回流焊接的工艺化不适合斜升式,因为表面焊点与通孔焊点焊盘之间存在温差及润湿时间的差异,尤其是有大颗的通孔元件,或特别容易吸热的器件时,器件间的温度不易达到均衡一致。易出现冷焊和立碑不良的问题发生。

选择马鞍式曲线的主要目的就是想通孔保温区去消除或减少通孔器件与表贴元件之间的温差,让PCB所有的焊点插件焊盘以及不同质地的器件引脚在进入回流焊接的时候,达到最小的温差,确保回焊时取得最佳的效果。采用马鞍式曲线,需要关注的要点是什么?第一个就是预热区,建议采用缓升温,一般斜率小于2℃/s,因为在加热的时候,Flux表面张力会下降,产生热坍塌,升温太快会造成锡膏的跌落问题。就像这幅图图内的现象。

第二个就是保温区,建议时间管控在80秒以上,因为需要较长的保温期,主要目的是确保焊点、焊盘、器件的均温性。常常会遇到某些大颗吸热元件,虽然把峰值温度拉得很高,但是回流过后仍然出现冷焊的一个原因;另外,需要较长的保温时间,可确保插件孔内溶剂或者溶剂挥发产生的气体,水分未蒸发干产生的气体有足够的时间进行挥发。预防焊后气体未排出,孔内产生气泡或者空洞,影响通孔焊接的机械强度。

第三就是回流区,回流时间在70秒左右,主要是考虑器件间之间的温差差异,以及足够的时间去减少气孔。

第四个是峰值温度,峰值温度太高的话,会造成锡膏表面张力低,容易产生热滴落,焊锡滴落将造成通孔填充不足的问题。这是在某个产品上第一次做通孔回流工艺评估的测温曲线。

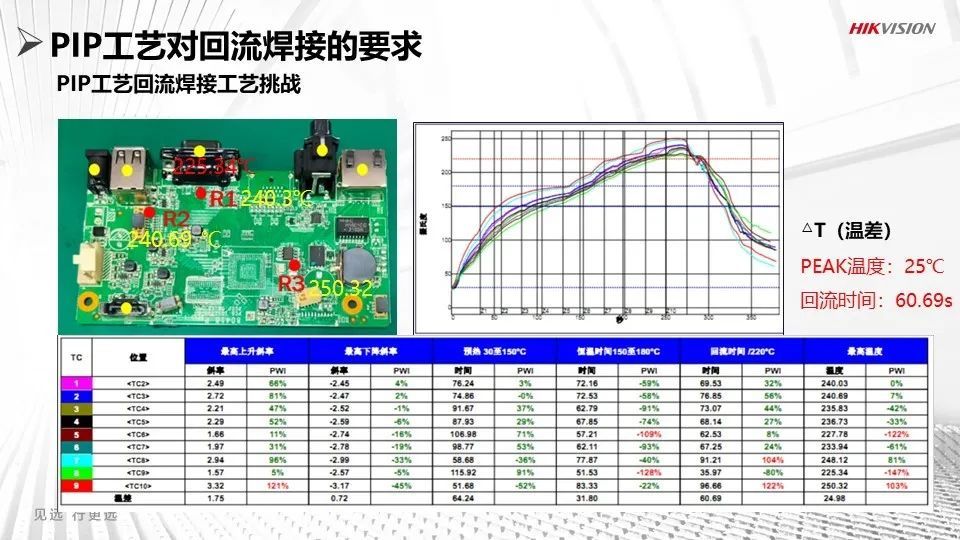

大家可以看到除了器件本身温差较大的一个问题之外,那还对旁边器件温度的影响还是也比较大。就是如图R1/R2/R3这三个0402的chip元件,位于通孔器件旁边R1/R2位置,比在R3的温度低了接近10度。因此在做测温板的时候,就需要重点关注插件元件周边较容易出现的一些冷点的监控。

接下来从测试的结果上看的话,体型较大的器件和小器件之间的温差:PEAK温度差异了20℃左右,回流的时间差了60秒。这里主要的原因是许多插件,体型较大,而引脚又在底部,热容量大且造成对流不理想,就是热量进不去。第二个是热传导和润湿时,需要更长的时间。从测试的温度来看,某些小器件已经进入了回流,而大型的通孔元件,才达到保温的温度;这也是在前面讲到为什么需要较长的恒温时间,回流时间的原因。所以在做通孔回流工艺时,对焊接工艺难度挑战会更大,因此在做工艺研发的时候和NPI设计时,需要重点进行关注。

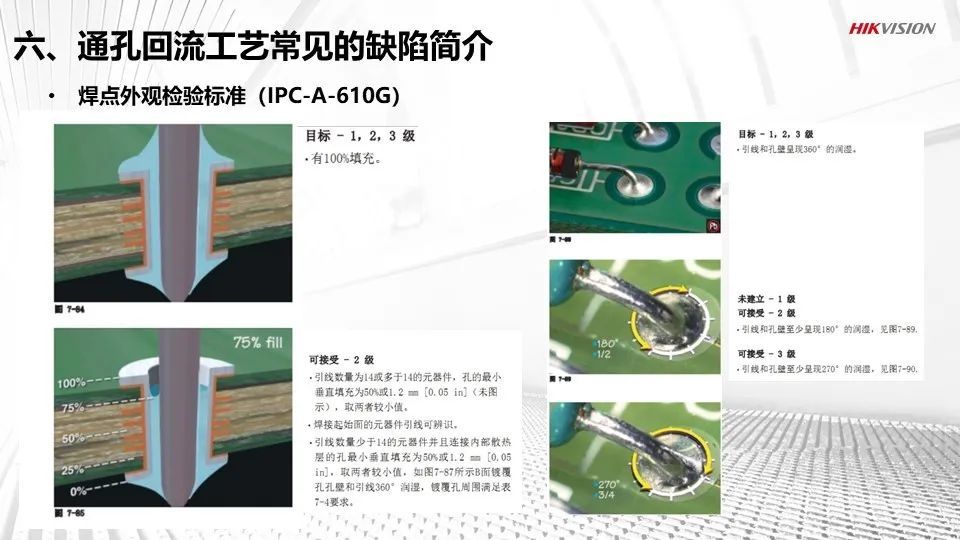

前面讲了通孔回流焊接对可制造性设计及工艺的要求,接下来对通孔回流焊接常见的工艺缺陷进行简单的介绍。首先了解一下通孔回流焊接外观检验的标准,主要从两个方面,第一个就是垂直的填充度,要求填充量要达到75%以上的要求;第二个是引线到孔壁的润湿角度,引线到孔壁至少要呈现180度的润湿。这个标准详见可以参照IPC-A-610,在这里的话就不做过多的说明。

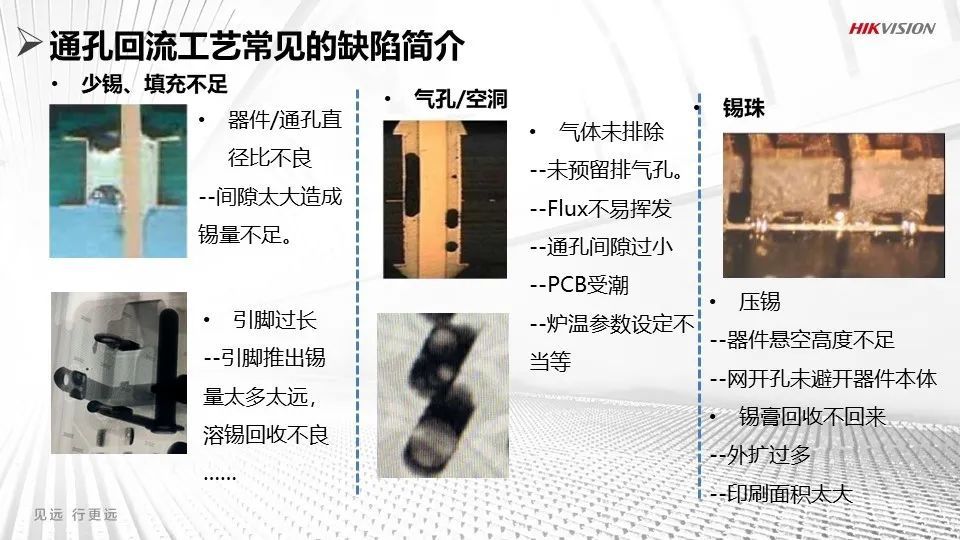

通孔回流工艺常见的缺陷,第一个就是少锡填充不足,从第一幅图上看,主要为间隙太大造成锡膏量填充的不足。这也是在前面讲到,在做DFM设计时,为什么要考虑器件和引脚的间隙,如果是间隙过大,即使开够了足够的钢网开孔面积,回收回来的锡膏量,仍然无法满足孔内的填充。

第二个就是引脚伸出太长,引脚伸出太长的话,将孔类的锡膏推出太远,溶锡后回收不良,溶锡后的焊锡都残留在引脚的尖端或者被滴落,造成孔内的填充量不足。另外就是峰值温度过高,产生的热滴落,还有钢网开孔设计不良都会造成少锡和填充不足的问题。

第二个大类缺陷就是气孔和空洞的问题,气孔和空洞的问题主要产生原因还是气体未能及时排出孔内。第一个就是像未预留排气孔,尤其是在双面焊锡的工艺中,如果是未预留排气孔的话,它中间会产生大量的空洞现象,并且会对机械强度产生影响。第二个 FLUX不易挥发,在经过恒温过后,进入回流过后,FLUX产生的气体还会继续产生气体,导致气体排不出孔内,也会产生气孔的问题。第三就是通孔间隙过小,通孔间隙过小的话就是器件引脚插入孔内过后,锡膏溶解后回收不回来,里面的气体过多排不出来产生的气孔。第四就是PCB受潮,水气会产生大量的气体,造成通孔内的气孔针眼的一些问题。第五个就是炉温参数设定不当,就是前面所说讲的就是要有足够的恒温时间,回流时间的原因,就是要让孔内的气体能够有充足的时间排出去,避免产生气孔的问题。

第三大类就是锡珠,产生的主要原因还是压锡的问题。一是器件的悬空高度不足,在前面也讲到要求悬空高度至少要大于0.3mm的原因。二是钢网开孔未避开器件的本体产生的压锡。三是锡膏回收不回来,它主要产生的原因第一个就是外扩过多,就是印刷面积太大,回流焊接的时候锡膏回收不回来形成,同时印刷面积过大,在印刷的过程中容易断开,在回流焊接时,断开的那一节没办法回收回来引起;另外就是PCB上有异物,工艺参数设定不当也会造成锡珠问题。

从上面常见的一些缺陷来看,通孔回流焊接不良与器件、PCB设计以及提前的工艺开发息息相关。因此想要做到事前预防,就需要提前对设计规范化,生产工艺标准化,将工艺做到细致化,才能确保通孔回流焊接品质得到很好的提升。

以上内容来自于 CEIA电子智造

关键词:

最新消息